产品展示

你有没有想过,那些在管道系统中默默无闻的钢制对焊管件,其实扮演着至关重要的角色?它们就像是管道的“关节”,连接着各个部分,确保着流体顺畅地流动。今天,就让我们一起走进这个看似平凡却充满科技含量的领域,看看钢制对焊管件究竟有哪些不为人知的秘密。

钢制对焊管件的种类与应用

钢制对焊管件,顾名思义,是一种通过焊接方式连接的管件。它们广泛应用于石油、化工、电力、核工业等领域,是管道系统中不可或缺的一部分。根据加工工艺的不同,钢制对焊管件可以分为有焊缝和无焊缝两种。有焊缝的管件通常用于大口径管道,而无焊缝的管件则多用于较小口径的管道。

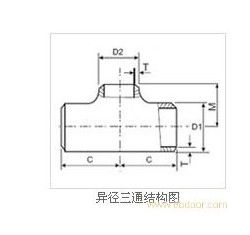

那么,钢制对焊管件具体有哪些种类呢?常见的有弯头、三通、四通、异径管、管帽等。这些管件各有各的特点,适用于不同的场合。比如,弯头用于改变管道的方向,三通和四通用于增加管道的分支,异径管用于连接不同直径的管道,管帽则用于封闭管道的末端。

钢制对焊管件的应用范围非常广泛。在石油化工行业,它们用于输送各种化学物质,如原油、成品油、化学品等。在电力行业,它们用于输送蒸汽、热水等。在核工业领域,它们则用于输送核燃料和冷却剂等。可以说,没有钢制对焊管件,现代工业就无法正常运转。

钢制对焊管件的生产工艺

钢制对焊管件的生产过程非常复杂,需要经过多个步骤才能完成。首先,需要选择合适的钢材作为原材料。常用的钢材有碳素钢、不锈钢和合金钢等。不同的钢材具有不同的性能,适用于不同的场合。

接下来,需要将钢材加工成管状。这个过程通常采用冷成型或热推拉的方式。冷成型是将钢材在常温下加工成管状,而热推拉则是将钢材加热到一定温度后再加工成管状。不同的加工方式适用于不同的钢材和管件。

加工成管状后,还需要进行焊接。钢制对焊管件的焊接通常采用对焊的方式。对焊是将两根管子的端部对齐,然后通过焊接机进行焊接。焊接过程中,需要严格控制温度和压力,以确保焊缝的质量。

还需要对钢制对焊管件进行检测,以确保其符合标准。检测项目包括外观检查、尺寸检查、化学成分分析、机械性能测试、无损检测、压力试验等。只有通过所有检测项目,钢制对焊管件才能出厂使用。

钢制对焊管件的检测标准

钢制对焊管件的质量直接关系到管道系统的安全性和使用寿命。因此,对其进行严格的检测至关重要。目前,钢制对焊管件的检测主要依据国家标准GB/T12459-2005。这个标准规定了钢制对焊管件的材料、尺寸、外观、焊接质量等方面的要求。

外观检查是检测的第一步。需要检查管件表面是否有裂纹、气孔、夹杂、折叠等缺陷。如果发现任何缺陷,都需要进行修复或报废。

尺寸检查是检测的第二步。需要测量管件的外径、内径、壁厚、长度等尺寸,确保其符合标准要求。如果尺寸偏差过大,也需要进行修复或报废。

化学成分分析是检测的第三步。需要将管件的材料进行化学成分分析,确保其符合标准规定的碳、锰、硅、硫、磷等元素含量要求。如果化学成分不合格,也需要进行修复或报废。

机械性能测试是检测的第四步。需要将管件进行拉伸试验、冲击试验和硬度测试,评估材料的抗拉强度、屈服强度及韧性。如果机械性能不合格,也需要进行修复或报废。

无损检测是检测的第五步。需要采用射线检测、超声波检测、磁粉检测或渗透检测等方法,检查管件内部是否有裂纹、气孔、夹杂等内部缺陷。如果发现任何内部缺陷,也需要进行修复或报废。

压力试验是检测的最后一步。需要将管件进行水压或气压试验,验证其承压能力。如果压力试验不合格,也需要进行修复或报废。

只有通过所有检测项目,钢制对焊管件才能出厂使用。可以说,严格的检测是保障钢制对焊管件质量的关键。

钢制对焊管件的市场前景

随着现代工业的不断发展,对钢制对焊管件的需求也在不断增加。特别是在石油化工、电力、核工业等领域,钢制对焊管件的应用越来越广泛。因此,钢制对焊管件的市场前景非常广阔。

目前,国内有很多厂家生产钢制对焊管件,如上海天频管件有限公司、沧州宏鼎管业有限公司等。

- 上一篇: 不锈钢螺旋焊管机组生产厂家

- 下一篇: 对焊管件用什么字母代替,对焊管件字母替代技术解析