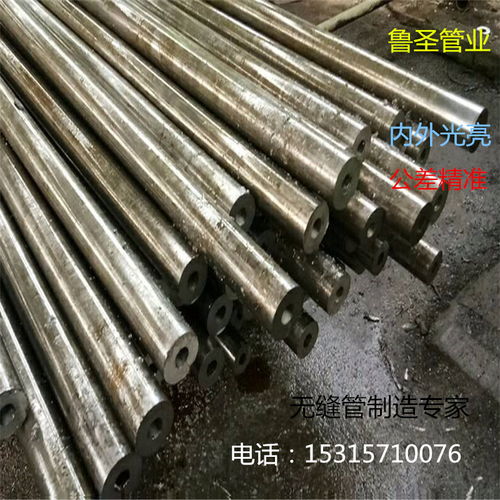

产品展示

探索薄壁高频焊管成型调整技术的奥秘

你有没有想过,那些看似普通的钢管,是如何从薄薄的钢带变成坚固的管道的?在现代化的工业生产中,薄壁高频焊管成型调整技术扮演着至关重要的角色。这项技术不仅关乎产品质量,更影响着整个产业链的效率与成本。今天,就让我们一起深入这个充满挑战与创新的领域,看看它是如何改变着现代制造业的面貌。

薄壁高频焊管的独特魅力

薄壁高频焊管,顾名思义,是指壁厚较薄的高频焊接钢管。与传统的无缝钢管相比,它具有重量轻、成本低、生产效率高等优势。在汽车制造、石油化工、建筑管道等领域,这种管材的需求量持续增长。特别是在新能源汽车领域,轻量化成为设计的重要考量,薄壁高频焊管凭借其优异的性能,成为了理想的选择。

薄壁高频焊管的制造过程却充满了挑战。由于壁厚较薄,任何微小的操作失误都可能导致管道变形、开裂等问题。这就要求生产过程中的每一个环节都必须精准控制。成型调整技术,正是解决这一难题的关键所在。

高频焊管的成型原理

要理解成型调整技术,首先需要了解高频焊管的基本成型原理。高频焊管的生产过程大致分为以下几个步骤:钢带开卷、对中、焊接、成型、切割等。其中,成型环节至关重要。在这一环节,钢带被弯曲成所需的管道形状,同时要保证壁厚均匀,无局部变形。

高频焊接则是通过高频电流加热钢带边缘,使其熔化并自动焊合。这个过程需要精确控制电流大小、焊接速度等参数,以确保焊缝质量。而成型调整技术,正是在这一过程中发挥关键作用。它通过动态调整成型模具、控制钢带张力等方式,确保管道成型过程中的形状稳定、尺寸精确。

成型调整技术的核心挑战

在薄壁高频焊管的成型过程中,最大的挑战莫过于保持壁厚的均匀性。由于壁厚较薄,任何微小的张力变化都可能导致壁厚不均,进而影响管道的强度和使用寿命。此外,成型过程中的弯曲半径也是一个重要考量。如果弯曲半径过小,钢带容易发生破裂;如果弯曲半径过大,又无法满足设计要求。

为了应对这些挑战,工程师们开发了一系列先进的成型调整技术。这些技术包括但不限于动态张力控制系统、智能模具调整系统、实时监测与反馈系统等。通过这些技术的应用,生产过程中的每一个参数都能得到精确控制,从而确保最终产品的质量。

创新技术:智能成型调整系统

近年来,随着智能制造的兴起,薄壁高频焊管的成型调整技术也迎来了新的突破。智能成型调整系统通过集成传感器、人工智能算法和自动化控制系统,实现了对成型过程的实时监控和动态调整。

以某知名钢管制造企业为例,他们开发的智能成型调整系统,能够在生产过程中实时监测钢带的张力、温度、位移等关键参数。一旦发现异常,系统会立即自动调整成型模具或张力设置,确保管道成型过程的稳定性。这种系统的应用,不仅大大提高了生产效率,还显著降低了次品率,为企业带来了显著的经济效益。

应用前景:迈向更高效的制造

随着工业4.0时代的到来,薄壁高频焊管的成型调整技术也在不断进步。未来,这项技术将朝着更加智能化、自动化的方向发展。例如,通过引入机器学习算法,系统可以根据历史数据自动优化成型参数,进一步提高生产效率和质量。

同时,这项技术也在拓展新的应用领域。在航空航天领域,轻量化是设计的重要要求,薄壁高频焊管凭借其优异的性能,有着广阔的应用前景。通过不断优化成型调整技术,未来或许能看到更多由这种管材制成的飞机结构件、火箭燃料管等。

薄壁高频焊管成型调整技术,看似平凡,实则蕴含着无数工程师的智慧与汗水。从最初的机械调整到如今的智能控制,这项技术经历了漫长的演变过程。它不仅改变了钢管制造业的面貌,也为众多行业提供了优质的材料支持。

在未来的日子里,随着科技的不断进步,这项技术还将继续发展,为我们的生活带来更多可能。而我们,作为这个时代的见证者,也应当不断学习、探索,为推动这一领域的进步贡献自己的力量。毕竟,每一次技术的革新,都是人类智慧与勇气的结晶。

- 上一篇: 直缝焊接钢管用途,建筑与工业领域的坚实基石

- 下一篇: 电阻焊接视频,视频深度解析